- 鋳造と鍛造の違い

- なぜ鍛造により、強くなるのか

- 鍛造の種類

- ホイール剛性の重要性

- リム部の製造方法

- 設計力

- 試験企画について

- BBS オフィシャルサイト

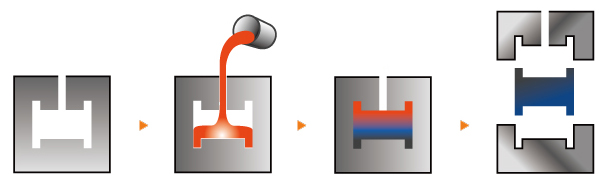

鋳造とは、アルミを高温で溶かし液状にして、それを型に流し込み、成型する手法。

メリットは、デザインに自由度があり、大量生産に向き、低コストでホイールが製造できること。

デメリットは、強度の問題から、ある程度の肉厚を確保しなければならないことから、

鍛造に比べて重量が重くなることです。

鍛造とは、大型のプレス機により、アルミに圧力をかけて、型に押し込み成型する手法。

メリットは、圧力をかけることから、アルミの金属粒子が緻密になり、強度が上がることから、

非常に薄い肉厚で製造でき、重量が軽く、剛性に優れます。

デメリットは、設備、型、加工とも非常に高価で、量産スピードが、鋳造より遅いことです。

上記、製造方法の違いから、レーシングカーや、航空機のホイールは、鍛造により製造されます。

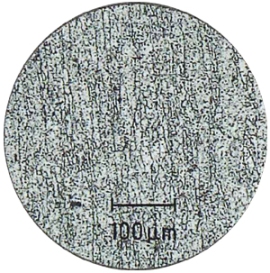

鍛造と鋳造のアルミ密度の違いは、ミクロ100倍写真にすると、一目瞭然です。

一般的な鋳造組織は、アルミの粒子が粗く、結晶がバラバラの方向を向き、パンのように荒くなっているのに対して、

BBSの鍛造組織は、餅のように緻密です。

| 一般的な鋳造アルミの粒子 | BBSの鍛造による粒子 |

|

|

このように、鍛造することにより、金属組織の粒子が緻密で均一となり、強度アップが図れるのです。

反対に、鋳造は、アルミの粒子が粗いだけではなく、熱収縮や空気の巻き込みによる、

特有の引け巣(アルミ粒子にエアが混入)が発生することから、強度にバラツキが出ることも、

デメリットのひとつとなります。

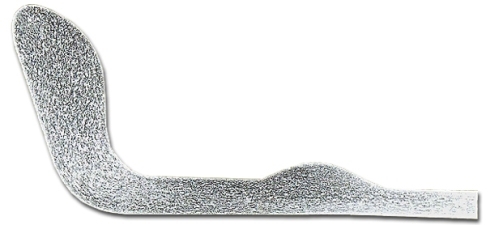

また、1c㎡あたりに、4トン以上の圧力をかけることにより、鍛流線(メタルフロー)と呼ばれる、

理想的な金属粒子の配列が生まれます。

|

| BBSの鍛流線(メタルフロー) |

この鍛流線が、荷重に対して、直角に近い角度で得られることによって、金属疲労強度が、

飛躍的に向上します。

結果、同じ強度を確保するのに、鋳造に比べて、鍛造は肉厚を薄くすることができ、

軽量/高剛性のホイールとなるのです。

一般的に、鍛造ホイールというジャンルの中の製品は、すべて同じ手法、同じ強さ、のように考えられていますが、

じつは、そうではありません。

一口に鍛造と言っても、その手法は、さまざま・・・。

各メーカーは、回転鍛造、融解鍛造、溶湯鍛造、裂開(レッカイ)鍛造等、鍛造技術にネーミングを付け、

差別化を図っています。

そんな中、BBS(ワシマイヤー社)が、行っている手法は、密閉鍛造。

簡単に説明すると、アルミの逃げ場をシャットアウトし、大きな圧力をかけて、アルミを押し潰す方式です。

この方式が、現在存在する手法の中で、一番、アルミの密度を上げることができます。

そして、強烈に密度が上がったときに、アルミ内部に、鍛流線と呼ばれるきれいな「線」ができるのです。

(密閉鍛造は、日本では、ワシマイヤー社のみが採用している技術です)

以前、GT500の開発テストで、BBS製ホイールと、他社製ホイールの比較テストを見たことがあります。

まったく同じタイヤを装着して、ホイールだけの比較テストを行っていたのですが、アウトラップもベストラップも、

すべてのラップでコンマ5秒、BBS製ホイールが速いという結果が出ました。

もちろん、BBS製ホイールの方が軽いというアドバンテージはあるのですが、ドライバーのコメントは、

加速やブレーキングといった、軽量によるメリットではありませんでした。

ドライバーは、「グリップに安定感がある」と言います。タイヤは、まったく同じなのに・・・・・。

この安定感の根源、それは、ホイール剛性によるものだったのです。

ブレーキング、トラクション、そしてコーナリングフォース(Gフォース)により、タイヤが変形するように、

ホイールも、タイヤの強力なグリップ力により、変形します。

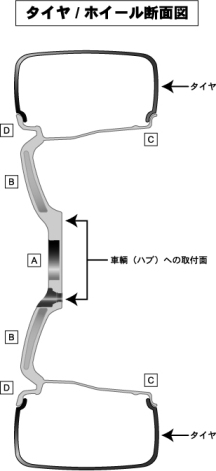

では、下の図を見て下さい。

この変形(たわみ)は、車輌にホイールナットで装着されているハブ部(A)では、ほんの少しでも、

ハブから遠くなるに従って、大きくなります。特に、剛性の低いホイールでは、ハブ部から、一番距離のある、

リム部(C)は、大きく変形することになるのです。

もちろん、このリム部は、タイヤが装着されている部分であり、ここが変形することにより、

コーナーでタイヤを安定して接地させることができなくなってしまいます。

結果、コーナリング中、「グリップに安定感がある」 というコメントになるのです。

また、この変形は、ドライバビリティにも大きな影響を与えます。

なぜなら、高速コーナーをはじめ、ドライバーがミリ単位でステアリングを切ったとき、

ホイールが、勝手に変形し動いていたら、クルマは、ドライバーの意思どおり動いてくれないからです。

また、スポークやリムが変形すると、コーナーでタイヤを確実に接地させるために必要な、

キャンバー角をはじめとする、アライメントのセットアップも大幅に変わってくるのです。

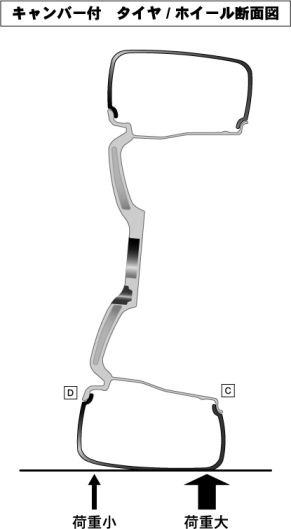

では、キャンバーが付いている状態での、ホイールの断面図を見てください。

図からわかるように、特にリム部(C)では、ハブ部から距離があるだけではなく、

キャンバー角が付いていることから、かなり大きな力がかかります。

高剛性のBBSホイールは、ベースになる、ホイール全体の剛性を最大限まで引き上げるだけではなく、

このリム部(C)の剛性が、他社製品と比べて、圧倒的に高いことが、最大の特徴です。

結果、BBSホイールは、タイヤの接地面を確実に確保することから、ラップタイムを削り取り、

究極のドライバビリティを生み出すのです。

ホイールのリム部を製造する方法も、製造メーカーにより手法が違います。

一般的には、ホイールを回転させながら、ホットスピニングという方法にて、

暖めながら圧力をかけて、アルミを伸ばし、リム部を成型します。

対して、BBS(ワシマイヤー)では、スピニング時に、オイルにて摩擦で発生する熱を抑制し、

ホイールの熱を奪いながらリム部を成型する、コールドスピニング方式を採用しています。

コールドスピニングのメリットは、結晶流を粗大化させることなく、

緻密な鍛流線を細部にいたるまで、作り出せることです。

サスペンションスプリングの製造方法に、温間成型と冷間成型があるように、

リムの成型にも、温間と冷間があるのです。

もちろん、この技術は、BBS(ワシマイヤー)のみが使用できる、強度に優れる手法となります。

レーシングカーのフレーム補強(スポット溶接等)でも、補強が必要な場所は決まっています。

同様にホイールにも、強度/剛性の「キモ」になる部分が、数箇所あります。

BBS(ワシマイヤー)では、緻密な設計力によって、この強度が必要な部分をコントロールし、

最適な軽量と剛性バランスを実現しているのです。

BBS(ワシマイヤー)の製品は、VIAやJWLが取り決めている試験内容を、より過酷にして、

製品の規格検査を行っています。

たとえば、回転曲げ疲労試験では、規格回転数:10万回のところを、20万回以上。

半径方向負荷耐久試験においては、規格回転数:50万回のところを、100万回以上にて、テストを実施。

これらのテストをパスしないと、BBS(ワシマイヤー)の製品は、世には出ないのです。

まさに、高性能商品の裏付けです。